Пећ за раст SiC кристала од 4 инча, 6 инча, 8 инча за CVD процес

Принцип рада

Основни принцип нашег CVD система укључује термичко разлагање гасова прекурсора који садрже силицијум (нпр. SiH4) и угљеник (нпр. C3H8) на високим температурама (типично 1500-2000°C), таложење монокристала SiC на подлоге путем хемијских реакција у гасној фази. Ова технологија је посебно погодна за производњу монокристала 4H/6H-SiC високе чистоће (>99,9995%) са ниском густином дефеката (<1000/cm²), испуњавајући строге захтеве за материјале за енергетску електронику и РФ уређаје. Прецизном контролом састава гаса, брзине протока и градијента температуре, систем омогућава прецизну регулацију типа проводљивости кристала (N/P тип) и отпорности.

Типови система и технички параметри

| Тип система | Температурни опсег | Кључне карактеристике | Апликације |

| CVD на високим температурама | 1500-2300°C | Индукционо загревање графита, једнообразност температуре ±5°C | Раст кристала SiC у маси |

| CVD врућим филаментом | 800-1400°C | Загревање волфрамовим филаментом, брзина наношења 10-50μm/h | SiC дебела епитаксија |

| ВПЕ ЦВД | 1200-1800°C | Вишезонска контрола температуре, искоришћење гаса >80% | Масовна производња епи-вафера |

| ПЕЦВД | 400-800°C | Плазма побољшана, брзина таложења 1-10μm/h | Танки SiC филмови на ниским температурама |

Кључне техничке карактеристике

1. Напредни систем за контролу температуре

Пећ има вишезонски отпорнички систем грејања који може да одржава температуре до 2300°C са уједначеношћу од ±1°C у целој комори за раст. Ово прецизно управљање температуром се постиже кроз:

12 независно контролисаних зона грејања.

Редундантно праћење термопара (тип C W-Re).

Алгоритми за подешавање термичког профила у реалном времену.

Зидови коморе хлађени водом за контролу термичког градијента.

2. Технологија испоруке и мешања гаса

Наш патентирани систем за дистрибуцију гаса обезбеђује оптимално мешање прекурсора и равномерну испоруку:

Контролери масеног протока са тачношћу од ±0,05sccm.

Вишетачкасти колектор за убризгавање гаса.

Праћење састава гаса in situ (FTIR спектроскопија).

Аутоматска компензација протока током циклуса раста.

3. Побољшање квалитета кристала

Систем укључује неколико иновација за побољшање квалитета кристала:

Ротирајуће држач подлоге (програмабилно од 0-100 о/мин).

Напредна технологија контроле граничног слоја.

Систем за праћење дефеката на лицу места (расејање УВ ласера).

Аутоматска компензација стреса током раста.

4. Аутоматизација и управљање процесима

Потпуно аутоматизовано извршавање рецепта.

Оптимизација параметара раста у реалном времену помоћу вештачке интелигенције.

Даљинско праћење и дијагностика.

Забележено је више од 1000 параметара (чува се 5 година).

5. Карактеристике безбедности и поузданости

Трострука редундантна заштита од прегревања.

Аутоматски систем за чишћење у хитним случајевима.

Сеизмички отпоран структурни дизајн.

Гаранција непрекидног рада од 98,5%.

6. Скалабилна архитектура

Модуларни дизајн омогућава надоградњу капацитета.

Компатибилан са величинама плочица од 100 мм до 200 мм.

Подржава и вертикалне и хоризонталне конфигурације.

Брзозаменљиве компоненте за одржавање.

7. Енергетска ефикасност

30% мања потрошња енергије од упоредивих система.

Систем за рекуперацију топлоте хвата 60% отпадне топлоте.

Оптимизовани алгоритми потрошње гаса.

Захтеви за објекте у складу са LEED стандардима.

8. Свестраност материјала

Узгаја све главне SiC политипове (4H, 6H, 3C).

Подржава и проводљиве и полуизолационе варијанте.

Прилагођава се различитим шемама допинга (Н-тип, П-тип).

Компатибилно са алтернативним прекурсорима (нпр. ТМС, ТЕС).

9. Перформансе вакуумског система

Базни притисак: <1×10⁻⁶ Torr

Брзина цурења: <1×10⁻⁹ Torr·L/sec

Брзина пумпања: 5000 л/с (за SiH₄)

Аутоматска контрола притиска током циклуса раста

Ова свеобухватна техничка спецификација демонстрира способност нашег система да производи SiC кристале истраживачког и производног квалитета са водећом конзистентношћу и приносом у индустрији. Комбинација прецизне контроле, напредног праћења и робусног инжењеринга чини овај CVD систем оптималним избором како за истраживање и развој, тако и за масовну производњу у енергетској електроници, РФ уређајима и другим напредним полупроводничким применама.

Кључне предности

1. Висококвалитетни раст кристала

• Густина дефеката само <1000/cm² (4H-SiC)

• Уједначеност допирања <5% (плоче од 6 инча)

• Чистоћа кристала >99,9995%

2. Могућност производње великих размера

• Подржава раст плочица до 20 цм

• Уједначеност пречника >99%

• Варијација дебљине <±2%

3. Прецизна контрола процеса

• Тачност контроле температуре ±1°C

• Тачност контроле протока гаса ±0,1sccm

• Тачност контроле притиска ±0,1 Torr

4. Енергетска ефикасност

• 30% енергетски ефикасније од конвенционалних метода

• Брзина раста до 50-200μm/h

• Време непрекидног рада опреме >95%

Кључне апликације

1. Енергетски електронски уређаји

6-инчне 4H-SiC подлоге за MOSFET-ове/диоде од 1200V+, смањујући губитке при пребацивању за 50%.

2. 5G комуникација

Полуизолационе SiC подлоге (отпорност >10⁸Ω·cm) за PA базне станице, са губитком уметања <0,3dB на >10GHz.

3. Возила на нову енергију

SiC модули за напајање аутомобилског квалитета продужавају домет електричних возила за 5-8% и смањују време пуњења за 30%.

4. Фотонапонски инвертори

Подлоге са ниским садржајем дефеката повећавају ефикасност конверзије преко 99%, а истовремено смањују величину система за 40%.

Услуге компаније XKH

1. Услуге прилагођавања

Прилагођени CVD системи од 4-8 инча.

Подржава раст 4H/6H-N типа, 4H/6H-SEMI изолационог типа итд.

2. Техничка подршка

Свеобухватна обука о оптимизацији рада и процеса.

Технички одговор 24/7.

3. Решења по систему „кључ у руке“

Комплетне услуге од инсталације до валидације процеса.

4. Снабдевање материјалом

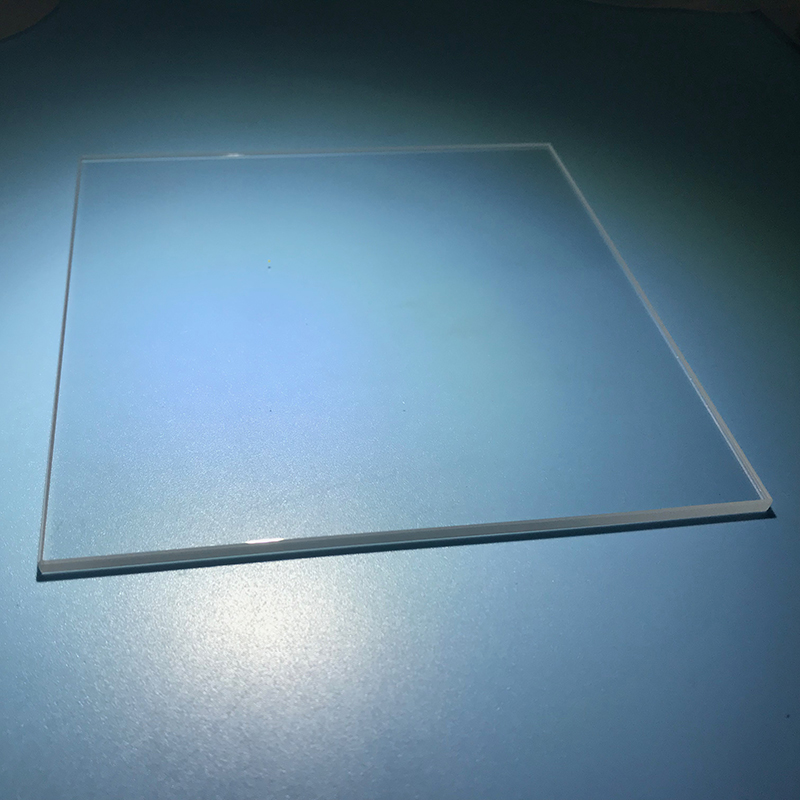

Доступне су SiC подлоге/епи-пластине од 2-12 инча.

Подржава 4H/6H/3C политипове.

Кључне карактеристике укључују:

Могућност раста кристала до 8 инча.

20% бржа стопа раста од просека у индустрији.

98% поузданост система.

Комплетан пакет интелигентног система управљања.